In elk bedrijf dat een machine aanschaft—of het nu een laser, waterjet, EDM, plasma of iets anders is—duikt vrijwel meteen dezelfde vraag op:

Hoe berekenen we de kostprijs van de onderdelen die op deze machine worden geproduceerd?

Op hoofdlijnen begrijpt iedereen wat in de prijs moet worden meegenomen:

- Afschrijving van de machine

- Salarissen van operators

- Werkplaatskosten: huur, elektriciteit, verwarming

- Aanvullende bewerkingen: buigen, graveren, schilderen, montage, verpakking, verlijmen en meer

Maar de echte uitdaging is anders:

Hoe vertaal je dit alles naar de kostprijs van één enkel onderdeel?

Stel je een echte order voor:

Je moet 10 verschillende onderdelen snijden, 5 stuks per onderdeel, uit plaatmateriaal.

Je kunt min of meer berekenen hoeveel materiaal je moet inkopen—maar wat doe je met de rest?

- Hoeveel operatorsalaris reken je toe aan elk onderdeel?

- Hoe verdeel je de werkplaatskosten?

- Hoe maak je hiervan een duidelijke en begrijpelijke prijslijst?

- Hoe bereken je dit alles snel, zonder de halve organisatie erbij te betrekken?

Elk productiebedrijf moet deze vragen beantwoorden om de werkelijke kostprijs te begrijpen.

Kosten koppelen aan machinetijd

Een praktische aanpak is om alle berekeningen direct te koppelen aan de effectieve machinetijd.

Precies daarom hebben we CUTL.online gebouwd — een online dienst die is ontworpen om kostprijsberekening van onderdelen te vereenvoudigen en te versnellen.

Maar dit werkt alleen als je exact weet wat één meter snijden kost voor elk materiaal.

En ook die kost moet eerst worden berekend.

Waarom snijtabellen van fabrikanten niet voldoende zijn

Veel bedrijven die net een machine hebben gekocht, beginnen met de snijparameter-tabellen van de fabrikant.

Deze tabellen tonen:

- Snijsnelheid

- Vermogen

- Ondersteunde materialen en diktes

Maar er is een cruciaal detail:

Deze parameters zijn berekend onder “ideale omstandigheden”.

Perfecte afstelling. Nieuwe optiek. Schone mechanica.

In de echte productie zijn vaak andere instellingen nodig om langdurig stabiele resultaten te behalen.

Wat de snijsnelheid echt beïnvloedt

Elke machine heeft zijn eigen gedrag, beïnvloed door:

- Snelheidsverlaging in bochten

Hoe kleiner de radius, hoe lager de snelheid.

Sommige besturingen hebben interne tabellen die de snelheid beperken op basis van de bochtradius. - Positioneertijd

De snijkop heeft tijd nodig om naar het startpunt te bewegen. - Hoe de besturing geometrie interpreteert

Sommige CAD- of vectorprogramma’s zetten bogen om in honderden kleine lijnsegmenten.

Visueel lijkt het prima—maar voor de machine is een vloeiende boog iets heel anders dan 1.000 korte segmenten snijden. - Gedrag van het gereedschap in hoeken (vooral bij plotters)

Stop → omhoog → verplaatsen → omlaag → doorgaan.

Elke hoek kost extra tijd.

Dit alles per tekening exact berekenen is lastig—maar je kunt het middelen.

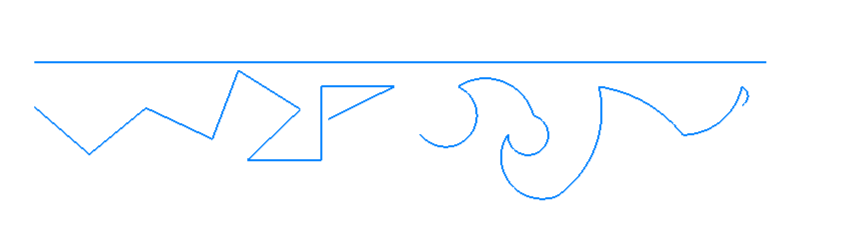

Middelen door contouren met gelijke lengte te snijden

Een eenvoudig principe:

Snijd verschillende contouren met dezelfde totale lengte en vergelijk de tijd.

Bijvoorbeeld een tekening met drie contouren van 1 meter:

- een rechte lijn

- een vloeiende boog

- een complexe kromme

Als je machine ze alle drie in dezelfde tijd snijdt—perfect.

Zo niet, gebruik dan de waarde die dichter bij de gebogen contour ligt, niet die van de rechte lijn.

Werkelijke snijtijd meten

Stel:

- Je snijdt het testbestand

- Totale snijtijd: 68 seconden

Dat betekent:

- ~23 seconden per meter

(uitgaande van één continue snede zonder stops)

Volgend experiment:

- Snijd 1 meter verdeeld in 10 segmenten

- Totale tijd: 30 seconden

Conclusie:

- ~7 seconden voor positioneren, piercen en overgangen

- Gemiddelde piercetijd: 0,7 seconden

Dus voor dit materiaal geldt:

1 meter snijden = 23,7 seconden

Wat kost één uur lasertijd?

Nu de berekening.

Maandelijkse kosten (voorbeeld):

- Operators:

2 personen × 100.000 = 200.000 - Afschrijving machine:

5.000.000 over 3 jaar ≈ 139.000 - Werkplaats (100 m²):

Huur + nutsvoorzieningen ≈ 90.000

Totaal: 429.000 per maand

Werkelijke machinebenutting

- Eén shift: 8 uur

- Werkelijke snijtijd: ~7 uur per shift

- Gemiddeld aantal werkdagen: 21 per maand

7 × 21 = 147 snij-uren per maand

Benodigde omzet per uur:

- 429.000 / 147 ≈ 2.918 per uur

- 48,64 per minuut

Definitieve snijprijzen

Nu combineren we alles:

- 1 meter snijden: 23,7 seconden

- Kosten per minuut: 48,64

Resultaat:

- 1 meter snijden = 18,65

- 1 piercing = 0,57

Dit is geen winst.

Dit is de prijs die simpelweg het bestaan van de werkplaats rechtvaardigt.

Wat komt bovenop deze prijs

Naast pure productiekosten heeft elk bedrijf ook:

- Salesmedewerkers

- Magazijn en logistiek

- Administratie

- Management

Elk bedrijf telt daarbij op:

- Overhead

- Risico

- Gewenste winstmarge

En die uiteindelijke prijslijst wordt ingevoerd in CUTL.

Van berekening naar offerte — in minuten

Met CUTL worden:

- Snijlengte

- Aantal piercings

- Materiaaloppervlak

automatisch berekend.

Een manager ontvangt een klare prijs in enkele minuten, direct bruikbaar voor een offerte.

Natuurlijk blijft ervaring belangrijk:

- Nesting-efficiëntie en restmateriaal

- Ordervolume (kleine orders hebben soms een minimumprijs)

- Klantcomplexiteit

- Risico’s bij door de klant aangeleverd materiaal

Maar dit zijn zakelijke beslissingen, geen technische berekeningen.

Eén bron van waarheid voor iedereen

- Administratie ziet het geplande materiaalverbruik

- Inkoop weet hoeveel materiaal moet worden besteld

- Managers kunnen snel en met vertrouwen offreren

Dat is het idee achter CUTL:

heldere berekeningen, echte productielogica en minder giswerk.