En cualquier empresa que adquiera una máquina —ya sea láser, chorro de agua, EDM, plasma u otra— surge casi de inmediato la misma pregunta:

¿Cómo calculamos el costo de las piezas producidas en esta máquina?

A grandes rasgos, todos entienden qué debe incluirse en el precio:

- Depreciación de la máquina

- Salarios de los operarios

- Alquiler del taller, electricidad, calefacción

- Operaciones adicionales: doblado, grabado, pintura, ensamblaje, embalaje, adhesión y más

Pero el verdadero desafío es otro:

¿Cómo se traduce todo esto en el costo de una sola pieza?

Imagina un pedido real:

Necesitas cortar 10 piezas diferentes, 5 unidades de cada una, de chapa metálica.

Puedes calcular más o menos cuánto material comprar, pero ¿qué pasa con todo lo demás?

- ¿Qué parte del salario del operario se asigna a cada pieza?

- ¿Cómo se contabilizan los costos del taller?

- ¿Cómo convertir esto en una lista de precios clara y comprensible?

- ¿Cómo calcular todo esto rápidamente, sin involucrar a media empresa?

Cada empresa de fabricación debe responder estas preguntas para entender verdaderamente su costo real.

Vinculando los Costos al Tiempo de Máquina

Un enfoque práctico es relacionar todos los cálculos directamente con el tiempo de operación de la máquina.

Es exactamente por eso que creamos CUTL.online — un servicio en línea diseñado para simplificar y acelerar la estimación de costos de piezas.

Pero todo esto solo funciona si entiendes claramente el costo de cortar un metro para cada material.

Y ese costo también debe calcularse.

Por qué las Tablas de Corte del Fabricante No Son Suficientes

Muchas empresas que acaban de adquirir una máquina comienzan con las tablas de parámetros de corte proporcionadas por el fabricante del equipo.

Estas tablas muestran:

- Velocidad de corte

- Potencia

- Materiales y espesores soportados

Pero hay un detalle crítico:

Estos parámetros se calculan bajo “condiciones ideales”.

Calibración perfecta. Ópticas nuevas. Mecánica limpia.

En producción real, lograr resultados estables a lo largo del tiempo generalmente requiere ajustes diferentes.

Qué Afecta Realmente la Velocidad de Corte

Cada máquina tiene su propio comportamiento, influenciado por:

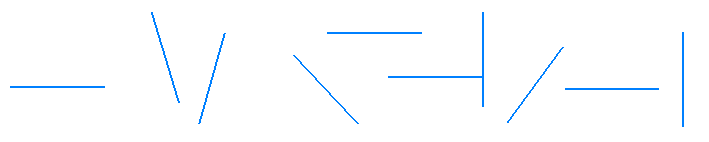

- Reducción de velocidad en curvas

Cuanto menor es el radio, más lento se mueve.

Algunos controladores incluso tienen tablas internas que limitan la velocidad según el radio de la curva. - Tiempo de posicionamiento

La cabeza de corte necesita tiempo para moverse al punto de inicio. - Cómo el controlador interpreta la geometría

Algunas herramientas CAD o de vectores convierten arcos en cientos de segmentos lineales pequeños.

Visualmente se ve bien, pero para la máquina, cortar un arco suave es muy diferente a cortar 1,000 segmentos cortos. - Comportamiento de la herramienta en las esquinas (especialmente en plotters)

Parar → levantar → reposicionar → bajar → continuar.

Cada esquina agrega tiempo.

Contabilizar todo esto por dibujo es difícil, pero puedes promediarlo.

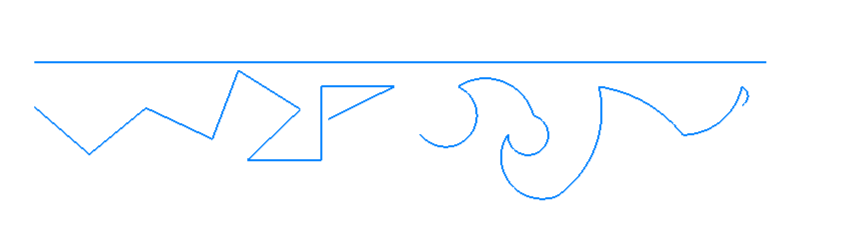

Promediando Cortes de Contornos de Igual Longitud

Un principio simple:

Corta diferentes contornos con la misma longitud total y compara el tiempo.

Por ejemplo, un dibujo con tres contornos de 1 metro:

- una línea recta

- una curva suave

- una curva compleja

Si tu máquina corta los tres en el mismo tiempo —perfecto.

Si no, usa el resultado más cercano al contorno curvo, no al recto.

Midiendo el Tiempo Real de Corte

Supongamos:

- Cortas el archivo de prueba

- Tiempo total de corte: 68 segundos

Eso significa:

- ~23 segundos por metro

(asumiendo un corte continuo sin paradas)

Siguiente experimento:

- Corta 1 metro dividido en 10 segmentos

- Tiempo total: 30 segundos

Conclusión:

- ~7 segundos se dedican a posicionamiento, perforación y transiciones

- Tiempo promedio de perforación: 0,7 segundos

Así que para este material:

1 metro de corte = 23,7 segundos

¿Cuánto cuesta una hora de tiempo de láser?

Ahora las matemáticas.

Costos mensuales (ejemplo):

- Operarios:

2 personas × 100,000 = 200,000 - Depreciación de la máquina:

5,000,000 durante 3 años ≈ 139,000 - Taller (100 m²):

Alquiler + servicios ≈ 90,000

Total: 429,000 por mes

Utilización real de la máquina

- Un turno: 8 horas

- Tiempo de corte real: ~7 horas por turno

- Días laborales promedio: 21 por mes

7 × 21 = 147 horas de corte por mes

Ingresos requeridos por hora:

- 429,000 / 147 ≈ 2,918 por hora

- 48,64 por minuto

Precios finales de corte

Ahora combinamos todo:

- 1 metro de corte: 23,7 segundos

- Costo por minuto: 48,64

Resultado:

- 1 metro de corte = 18,65

- 1 perforación = 0,57

Esto no es ganancia.

Este es el precio que simplemente justifica la existencia del taller.

Qué se suma a este precio

Más allá de los costos de producción, cada empresa también tiene:

- Gerentes de ventas

- Almacén y logística

- Contabilidad

- Dirección

Cada negocio agrega:

- Gastos generales

- Riesgo

- Margen de beneficio deseado

Y esa lista de precios final es la que se introduce en CUTL.

De la Cálculo a la Cotización — en Minutos

Con CUTL:

- Longitud de corte

- Número de perforaciones

- Área de material

se calculan automáticamente.

Un gerente obtiene un precio listo en minutos, utilizable para una oferta comercial.

Por supuesto, la experiencia sigue siendo importante:

- Eficiencia de anidamiento y desperdicio

- Volumen del pedido (los pedidos pequeños pueden requerir un precio mínimo)

- Complejidad del cliente

- Riesgos del material proporcionado por el cliente

Pero estas son decisiones de negocio, no cálculos técnicos.

Una Fuente de Verdad para Todos

- Contabilidad ve el consumo planificado de material

- Compras sabe cuánto material comprar

- Gerentes pueden cotizar rápido y con confianza

Esta es la idea detrás de CUTL:

cálculos claros, lógica de producción real y menos conjeturas.